החוקרים, מאוניברסיטת Penn, הצליחו להכין גרפן באיכות גבוהה בעל עובי של אטום יחיד בשיעור של 95% מהשטח שלו ע"י שימוש בחומרים זמינים ובתהליכי ייצור הניתנים להרחבה לקנה-מידה תעשייתי.

מחקר חדש מאוניברסיטת פנסילבניה מציג שיטה חסכונית ועקבית יותר להכנת החומר גרפן, תרכובת בעובי של אטום יחיד בעלת יישומים מבטיחים במגוון תחומים, ואשר עבורה הוענק פרס הנובל לפיסיקה לשנת 2010.

החוקרים, מאוניברסיטת Penn, הצליחו להכין גרפן באיכות גבוהה בעל עובי של אטום יחיד בשיעור של 95% מהשטח שלו ע"י שימוש בחומרים זמינים ובתהליכי ייצור הניתנים להרחבה לקנה-מידה תעשייתי.

"אני מודע לדיווחים לגביי שיעורים של 90%, כך שהמחקר שלנו מקרב אותנו עוד יותר לעבר המטרה הסופית של 100%," אמר החוקר הראשי A.T. Charlie Johnson, פרופסור לפיסיקה. "אנו רואים בעיני רוחנו תהליך תעשייתי לחלוטין." ממצאי המחקר פורסמו בכתב-העת המדעי Chemistry of Materials.

גרפן הינו סריג דמוי גדר-לולים של אטומי פחמן המסודרים בשכבות דקיקות בעובי של אטום יחיד. תכונותיו הפיסיקליות הייחודיות, בכללן מוליכות אלקטרונית שוברת שיאים, תוכלנה להוביל להתקדמויות חשובות בתחומים כגון אנרגיה סולארית, אחסון אנרגיה, זיכרון של מחשבים ושלל טכנולוגיות אחרות. אולם, תהליכי ייצור מורכבים וקבלת תוצאות בלתי אחידות מעכבים כיום את השימוש בו באופן נרחב.

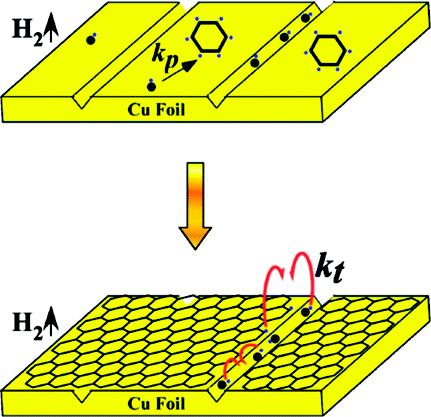

ייצור גרפן בקנה-מידה תעשייתי אינו מוגבל בשל עלות גבוהה או בשל נדירותם של מקורות טבעיים, אלא יותר בשל חוסר היכולת להפיק כמויות משמעותיות של חומר בעל עובי אחיד. אחת משיטות הייצור המבטיחות ביותר הינה ריבוץ אדים כימיים (CVD), אשר באמצעותה מזרימים גז מתאן ע"ג שכבות דקיקות של מתכת. אטומי הפחמן של המתאן יוצרים מעטה דקיק של גרפן ע"ג שכבות המתכת, אולם התהליך חייב להתבצע בווקום כמעט מוחלט על-מנת למנוע קבלת מספר שכבות של פחמן המצטברות בזמן התהליך. המחקר החדש מוכיח כי ניתן לייצר גרפן בעובי חד-אטומי בלחצים רגילים אם שכבות המתכת חלקות דיין. "העובדה כי ניתן להכין גרפן בלחץ אטמוספירי מאפשרת ייצורו בעלות נמוכה יותר ובאופן גמיש יותר," מסביר אחד מהחוקרים.

בעוד ששיטות אחרות כוללות שימוש ביריעות נחושת שהוכנו בדקדקנות מראש בתהליכים יקרים, קבוצת המחקר השתמשה בניסויים שלה ברדיד נחושת זמין מסחרית.

בשיטות אחרות ניתן לייצר יריעות נחושת מותאמות בתהליך יקר לשם הפיכתן לחלקות ככל האפשר; פגמים מבניים במשטח לא-חלק גורמים לגרפן להצטבר בצורות בלתי-רצויות. במקום זאת, החוקרים ביצעו "אלקטרו-ליטוש" (electropolished) ע"ג רדיד הנחושת שלהם, שיטה תעשייתית נפוצה המשמשת בגימור של כלי-כסף וכלי ניתוח. הרדיד המלוטש היה חלק דיו לשם קבלת גרפן חד-שכבתי על יותר מ- 95% משטחו הכולל. השימוש בחומרים מסחריים ובתהליכים כימיים שכבר קיימים בהפקת מוצרים אחרים יוכל להנמיך את הרף ליישומים מסחריים. "מערכת ההפקה הכוללת פשוטה, חסכונית וגמישה הרבה יותר," מציין החוקר הראשי.

היתרון החשוב ביותר של השיטה החדשה טמון ביכולתה לייצר גרפן בלחצים אטמוספיריים, עובדה שתוכל פוטנציאלית לבטל שלבים יקרים של קווי-ייצור עתידיים של גרפן.

"אם יש צורך לעבוד בווקום גבוה, אתה חייב לדאוג לגביי הכנסת החומר אל תא הלחץ והוצאתו ממנו מבלי שתהיה נזילה," מסביר החוקר הראשי. "אם אתה עובד בלחצים אטמוספריים, ניתן לדמיין תהליך שבו מבצעים אלקטרו-ליטוש של הנחושת, מרבצים את שכבת הגרפן ע"ג יריעת הנחושת ואז מניעים אותה ע"ג מסוע לשלב הבא של התהליך במפעל."

3 תגובות

ושכחתם לציין שגרפן זה לא תרכובת, אלא פחמן טהור. וזה במשפט הראשון. פיתחתי הרגל – אני מתחיל לקרוא את המאמר, וברגע שאני פוגש במעיםןולחיא אני מפסיק לקרוא והולך לידיעה המקורית. מעטים הם המקרים בהם אני מתקדם יותר משלושה משפטים אל תוך מאמר פרי עטו של ד"ר מ. נחמני.

לא ברור מהכתבה מהם 95% מהשטח של מה, הם הצליחו להשיג. האם ההגרפן יחליף את החומרים שמרכיבים היום את הזכרונות והמעבדים כאשר יגיעו ל 100%? מה זה לחצים אטמוספיריים?

למה אני צריך לשאול כל כך הרבה שאלות לאחר שסיימתי לקרוא את מלוא הכתבה??

נק' תחתונה האם זו שיטה טובה מספיק לתחילת יישום גרפן ברכיבי אלקטרוניקה?